Ich dachte es könnte euch auch interessieren,

was ich aktuell so am machen bin, daher kopiere ich hier einfach mal meinen Beitrag aus einem anderen Forum rein :]

"

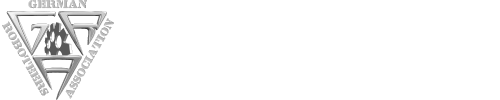

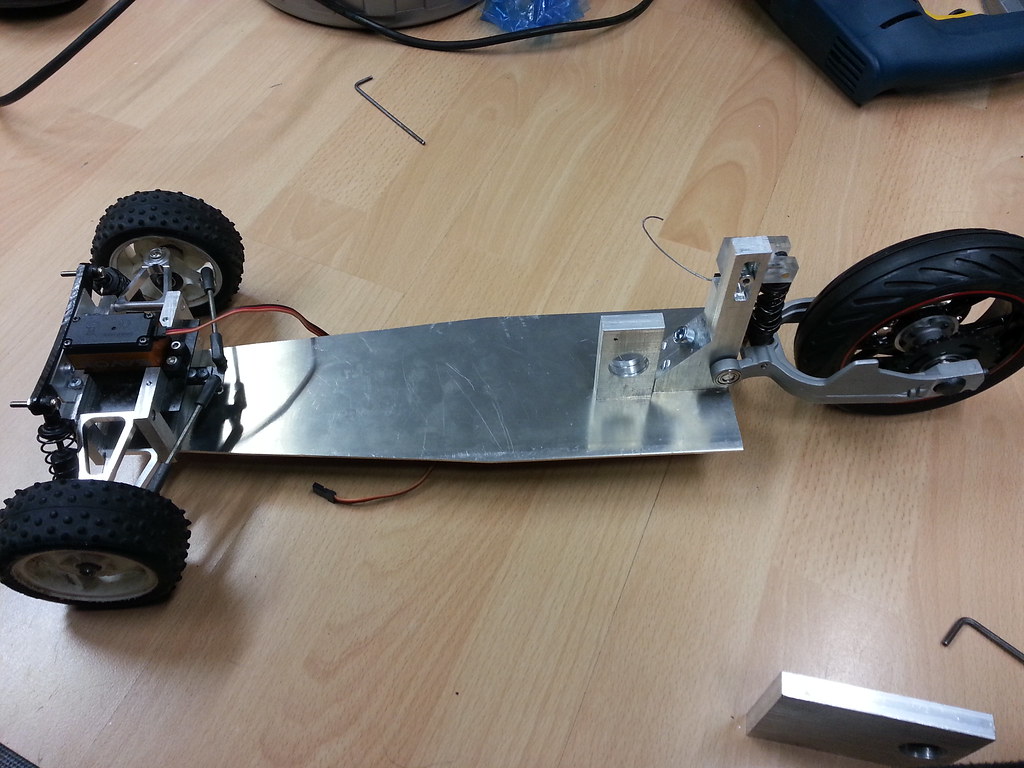

die, die in meinem anderen Thread mitgelesen haben, werden sich vieleicht erinnern, dass ich schrieb, dass ich in das Trike, nach dem Wettbewerb, nen Brushless Motor klatschen will.

Dazu kann ich natürlich nicht einfach das alte Chassis nehmen, und Schwingen- sowie Stoßdämpferhalter waren eh viel zu instabiel.

Daher wurde ein neues Chassis, sowie ein neuer Schwingenhalter usw. geplant.

Material für den neuen Kram ist hauptsächlich 7075er Alu, aber auch Carbon und Makrolon.

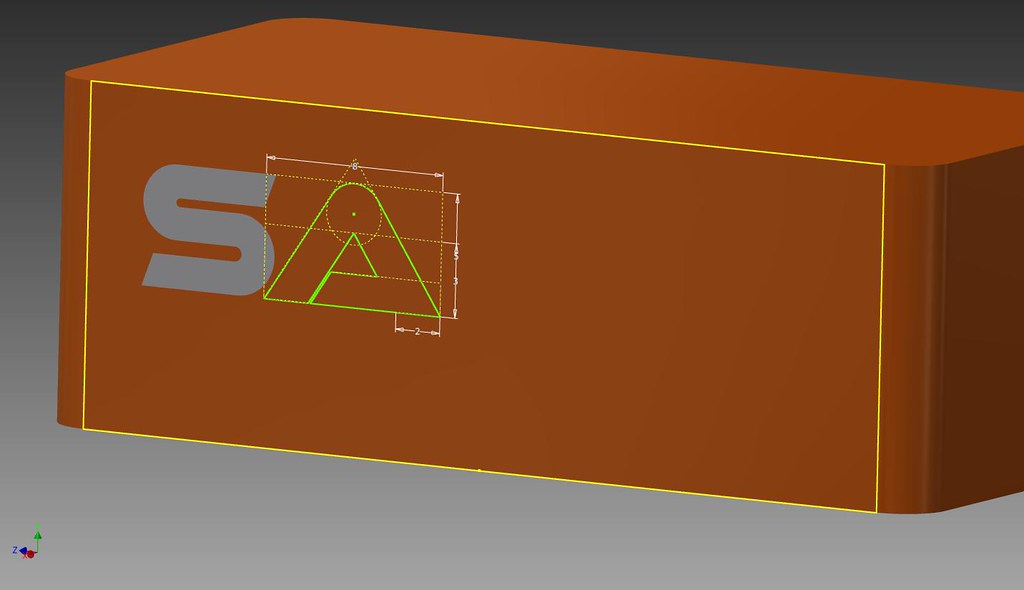

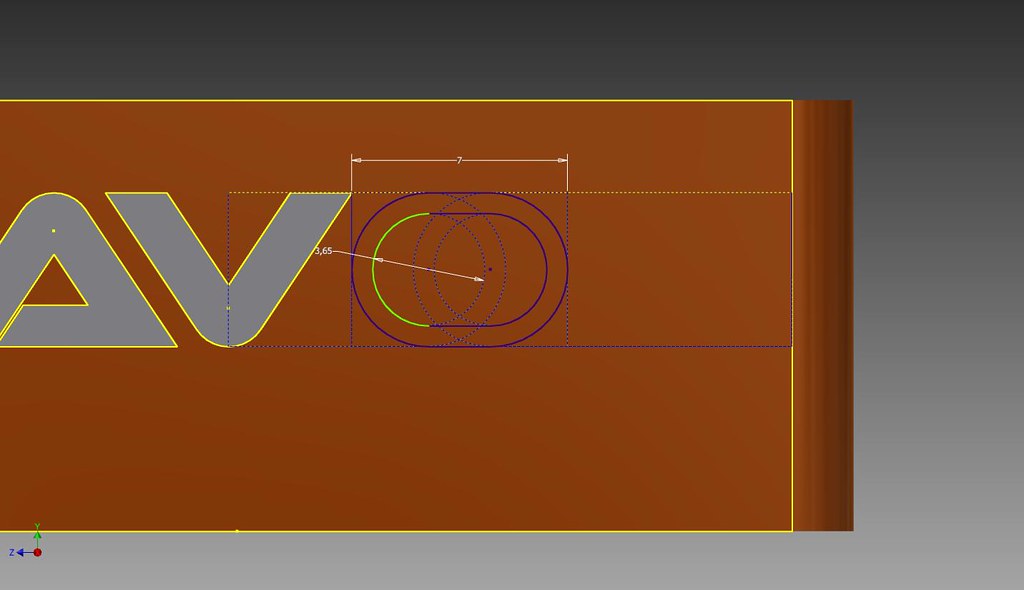

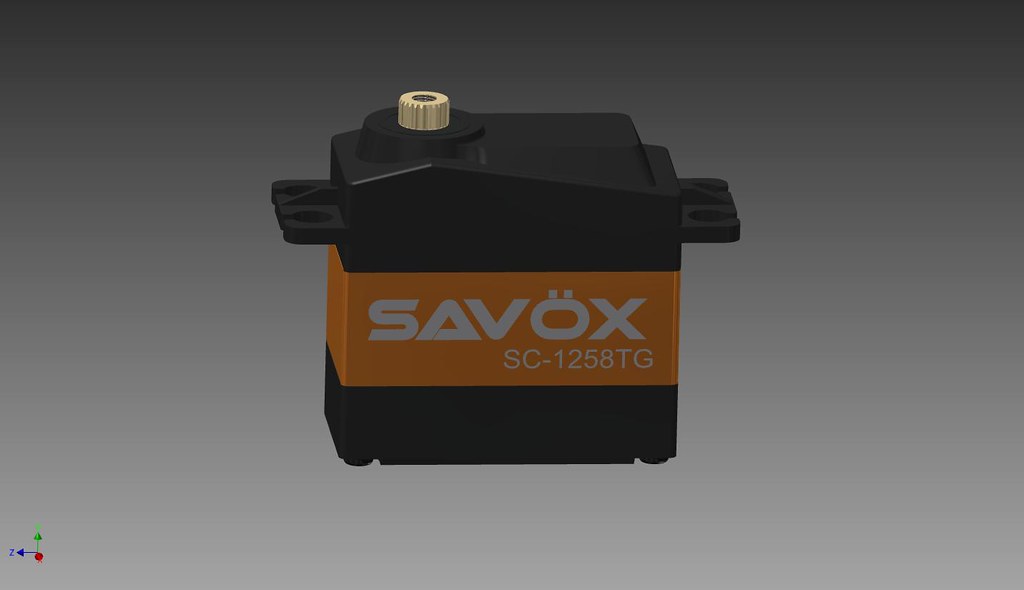

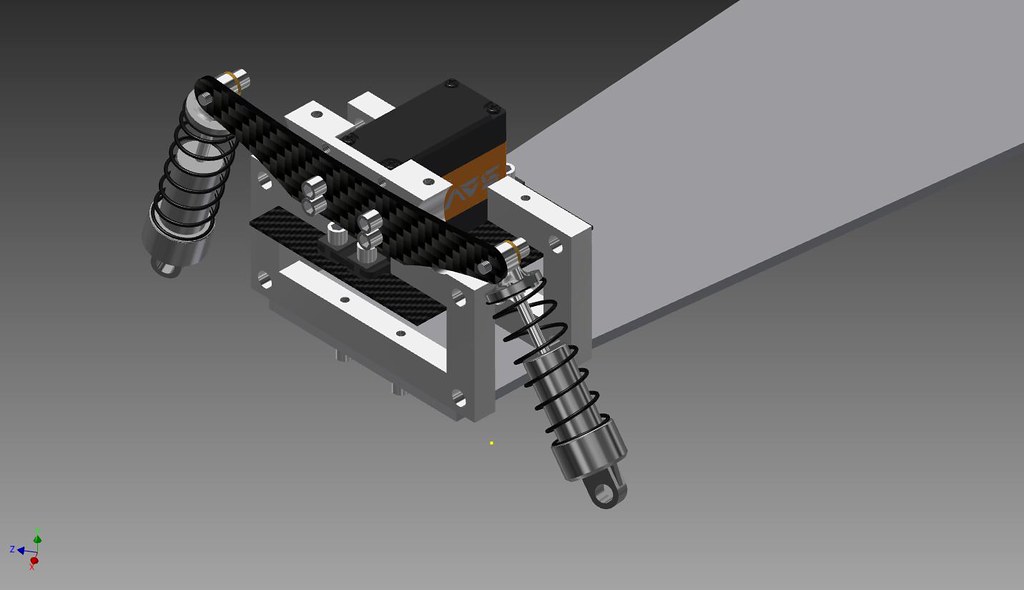

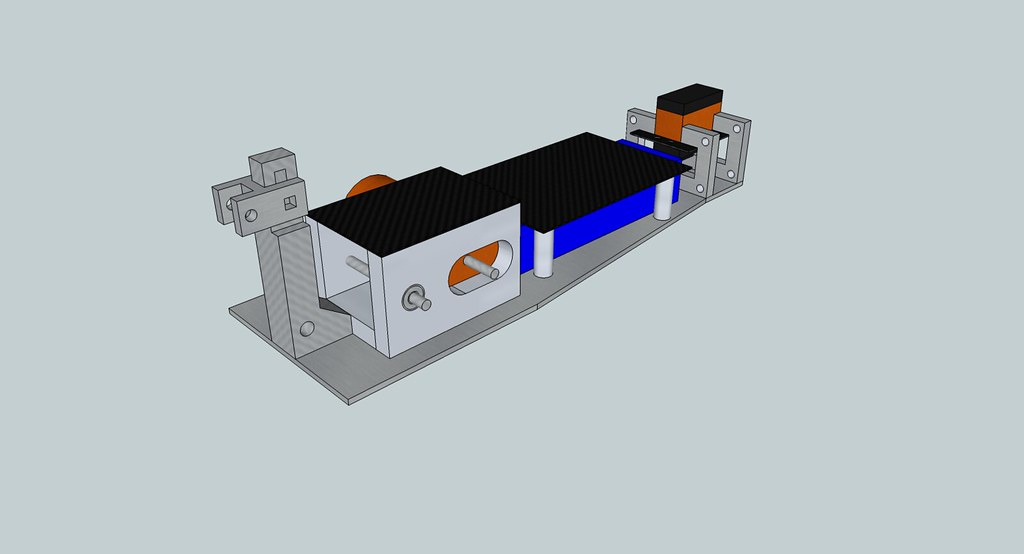

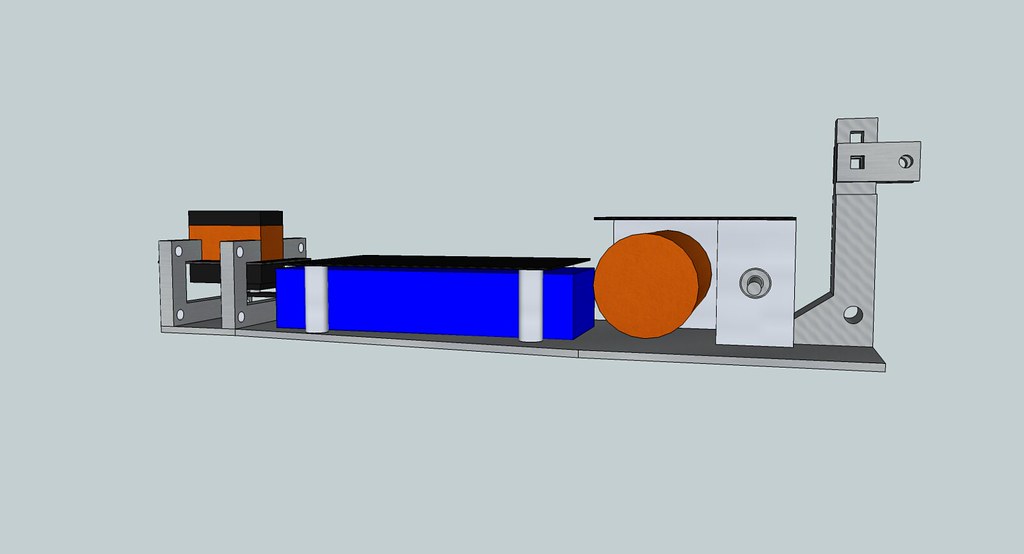

Zuerst mal 2 CAD aufnahmen:

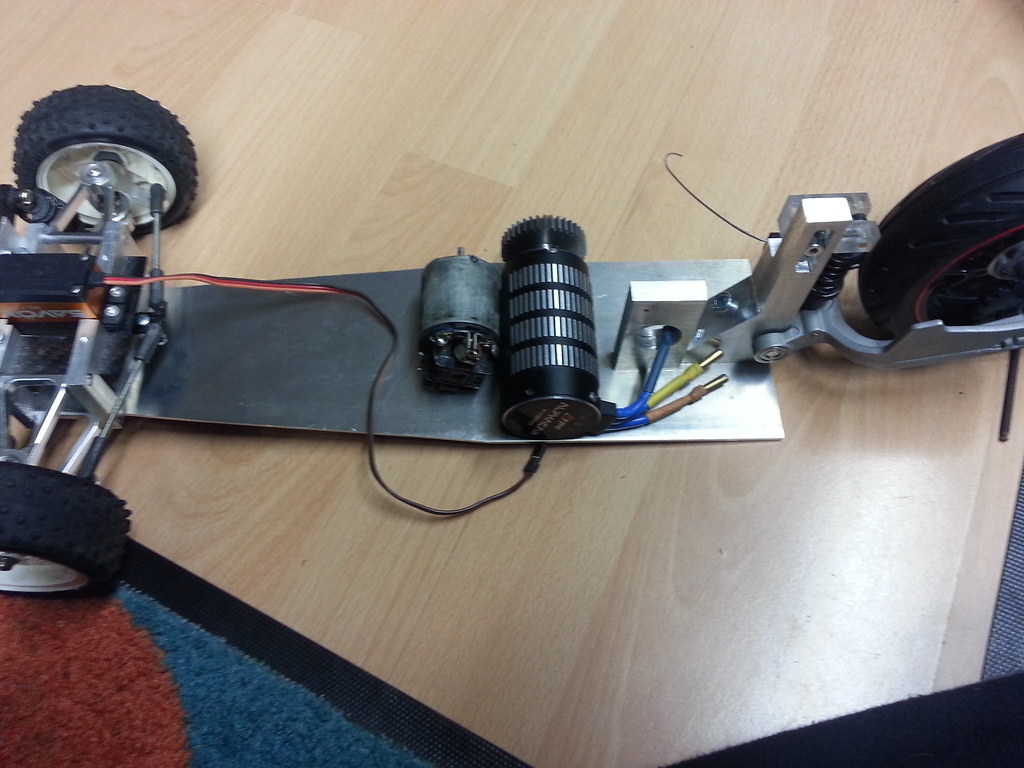

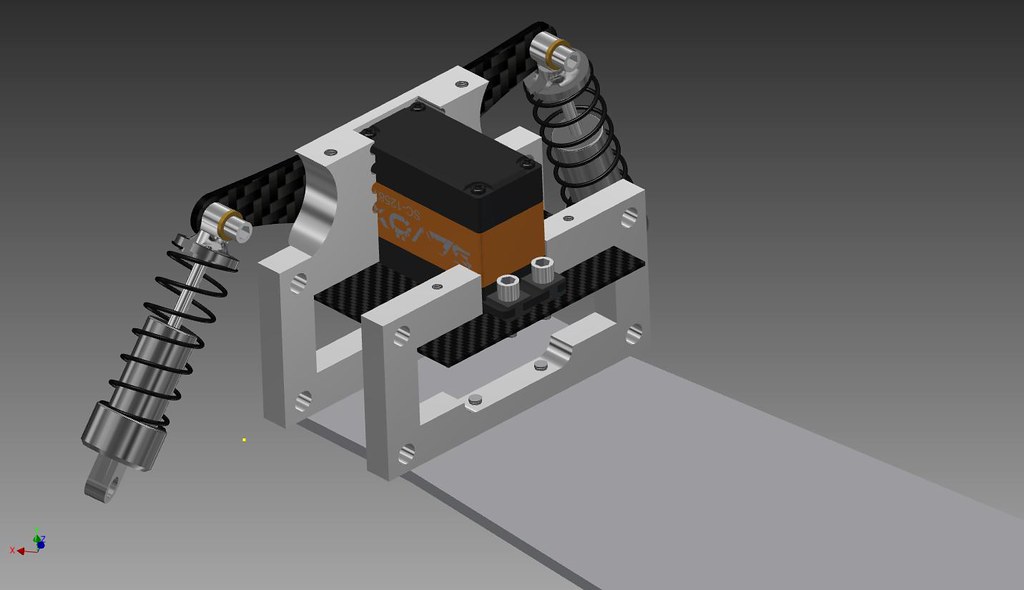

Wie man vieleicht sieht, kommt zwischen den Motor noch ein Zwischengetriebe, von dem aus es dann ans Hinterrad geht.

Das ist nötig, da der Motor länger als das Hinterrad breit ist, weshalb ich, mit der Motor direkt an das Hinterrad gehen könnte, den Motor sehr weit nach außen verlagern müsste.

Zudem kann ich dann die Übersetzung anpassen.

Aktuell ist erstmal folgende geplant:

1Stufe: 35:38, 2Stufe 25:9 (2Stufe kann nicht verändert werden)

Wie man sieht, wir in der ersten Sutfe die Übersetzung verlängert, und in der zweiten gekürzt.

Getriebewelle wird 6mm Edelstahl, wenn das die Kräfte nicht hält, dann läuft was schief ![]()

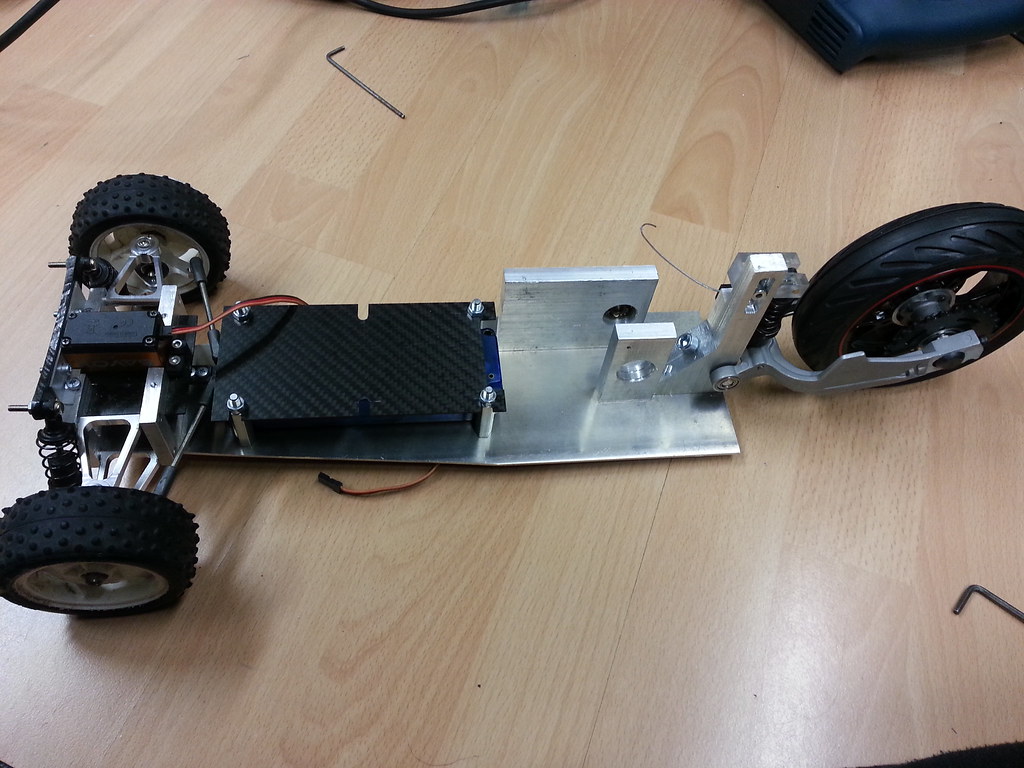

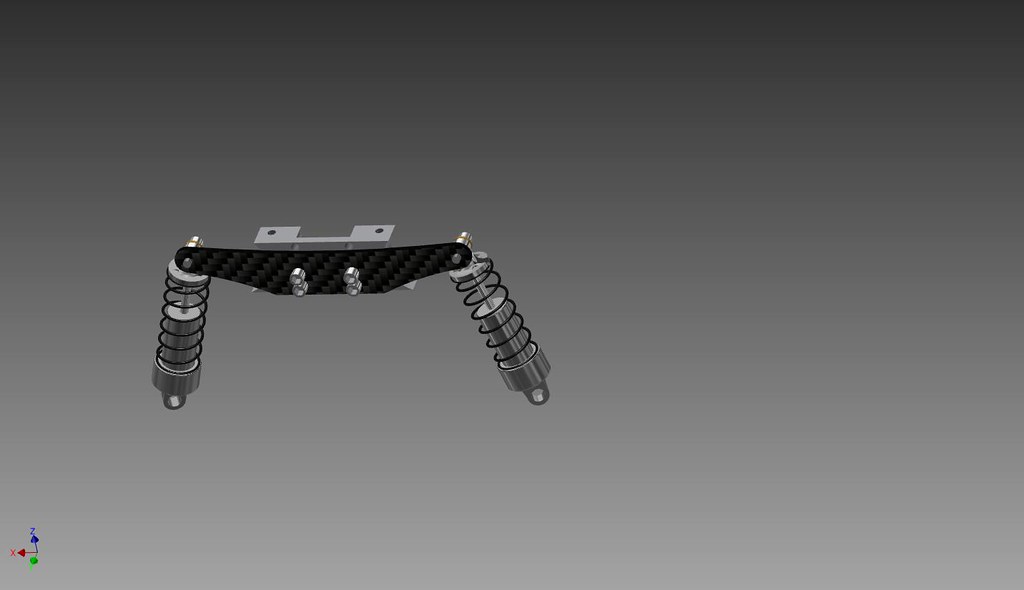

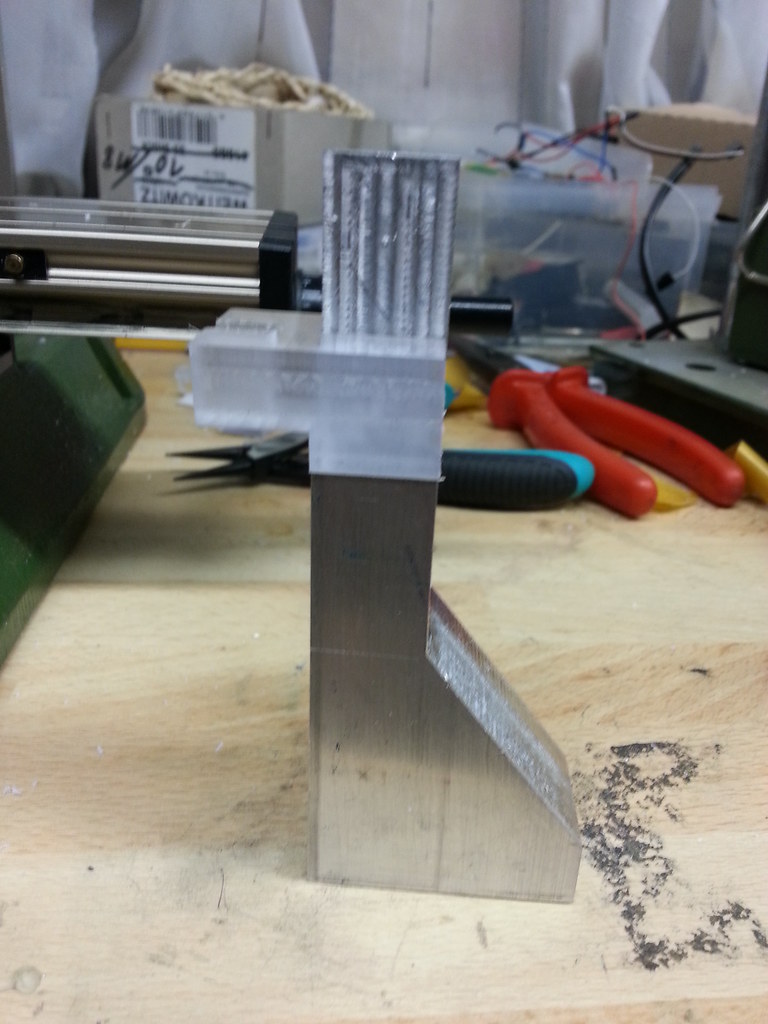

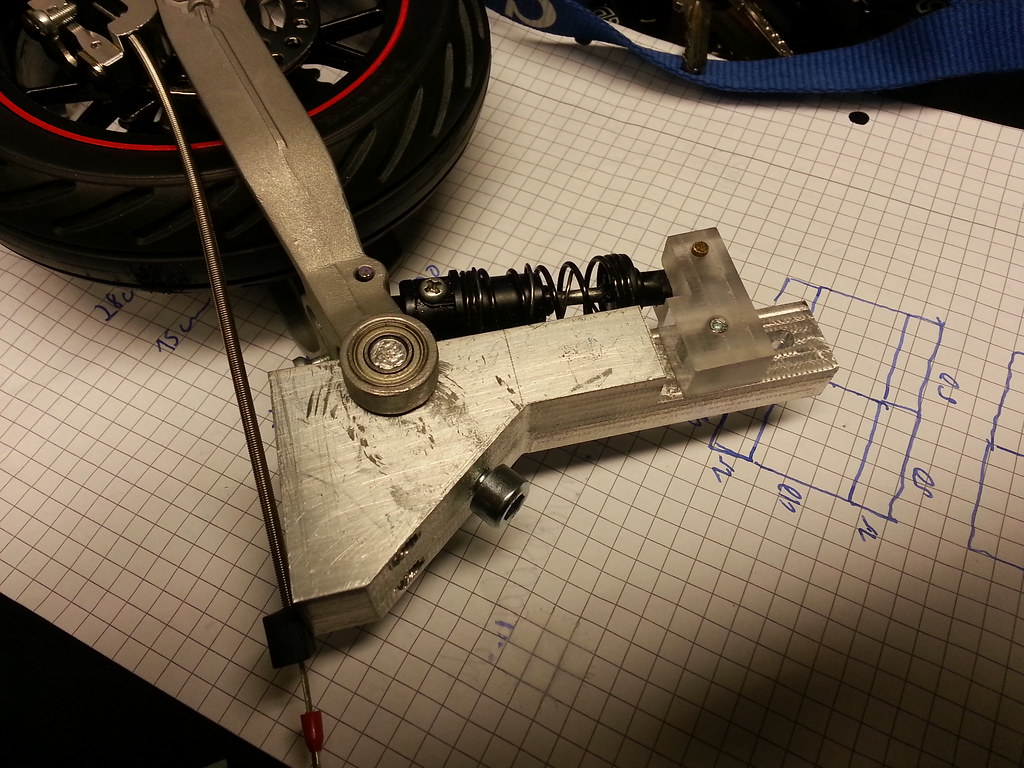

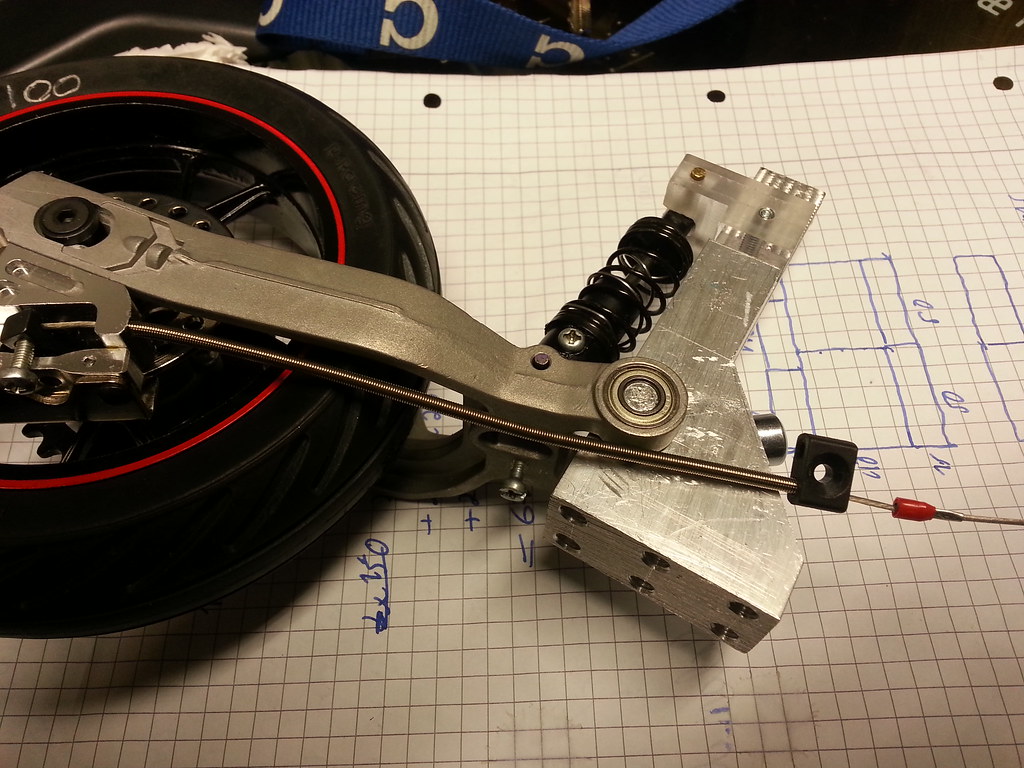

Der Schwingen/Stoßdämpferhalter ist eben bereits fertiggestellt worden.

5-6std Arbeit, geh eigentlich noch, für so ein komplexes Teil.

Ich habe die Fräsarbeiten leider nicht Dokumentiert :wut:

Um den Klotz zu halten, werden 6 20mm M5 Schrauben zum Einsatz kommen, mehr als stabiel genug.

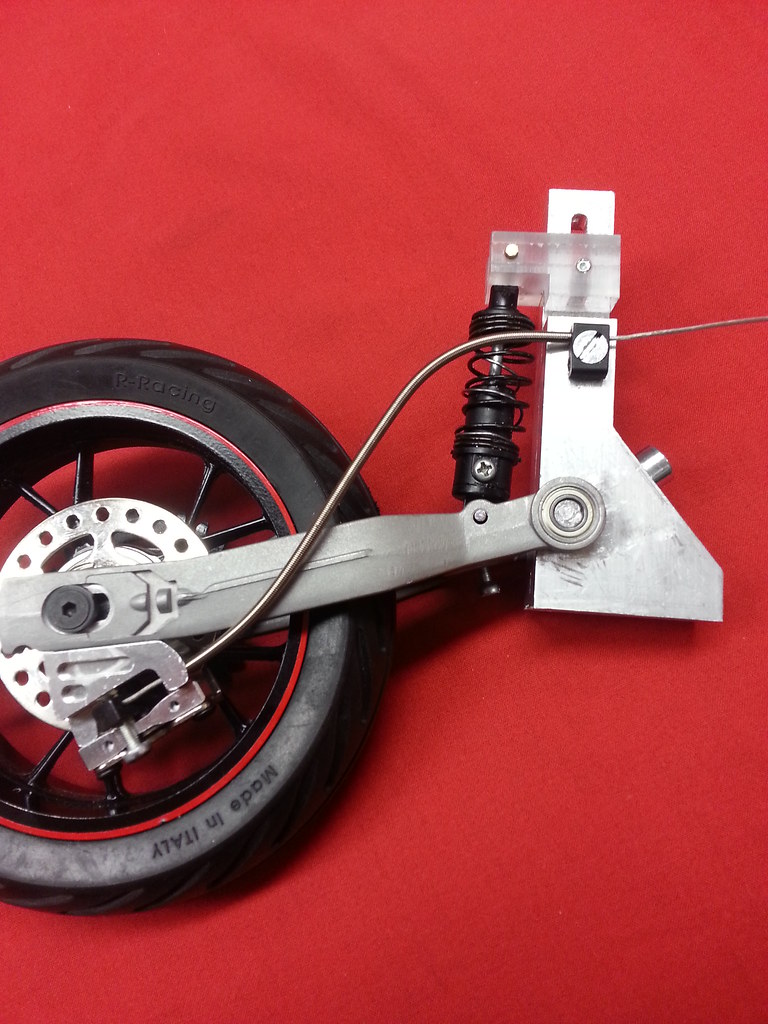

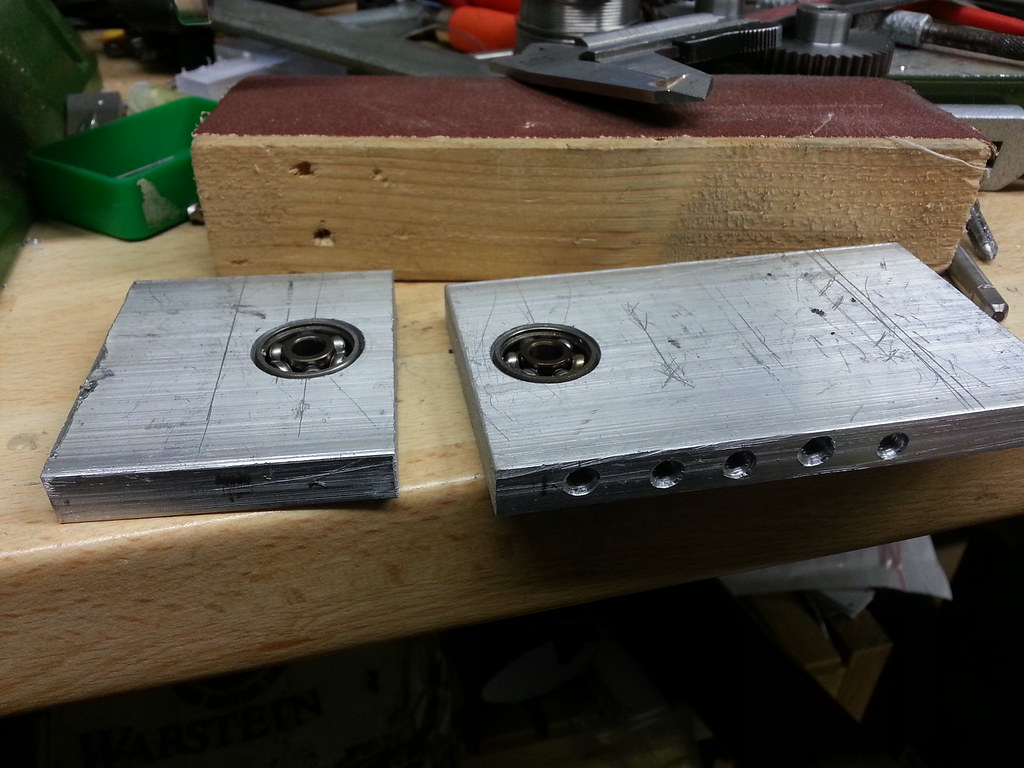

Als nächstes kommt das Getriebe.

Arbeitsschritte sind:

1.Löcher für die beiden Kugellager der Getriebewelle bohren

2.Befestigungslöcher Unten und Oben bohren und Gewinde Schneiden

3.Aussparung für Motor, sowie dessen Befestigungsschrauben fräsen

~3std

Danach wird die Halteplatte fürs Bremsservo, welches auf das Getriebe kommt, sowie die für Elektronik/Akku, gesägt und gebohrt.

Zu guter letzt wird das Chassis ausgesägt, 3mm Alu ist denke ich dick genug.

Und evtl baue ich noch einen Kettenspanner, falls die Kette beim Einfedern zu doll durchhängt.

"

Viele Grüße

Kai