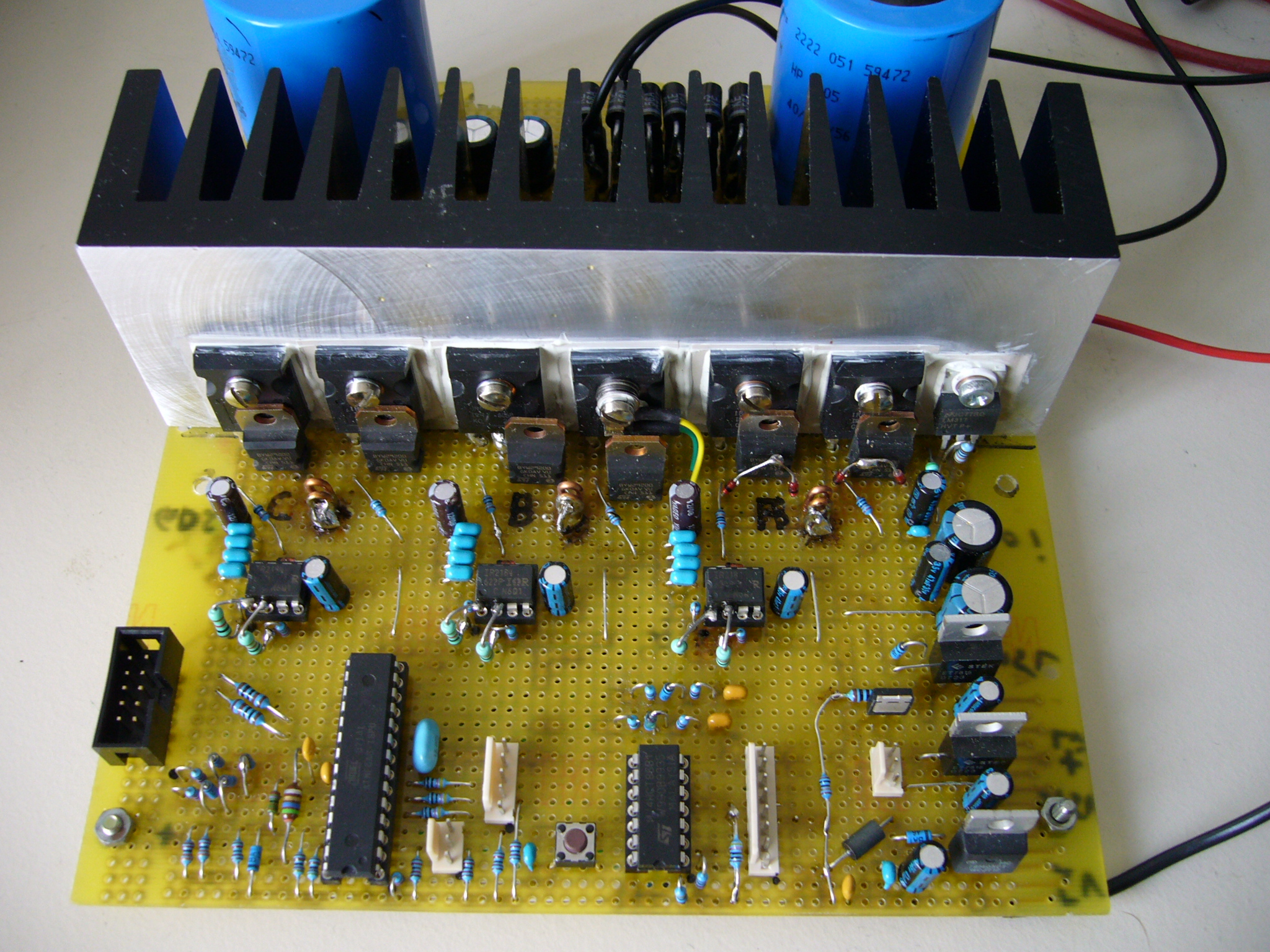

- Offizieller Beitrag

Wow !!!

Sieht absolut professionell aus.

Das mittlere Zahnrad an dem senkrecht stehendem Boschprofil ist wohl der Kettenspanner ?

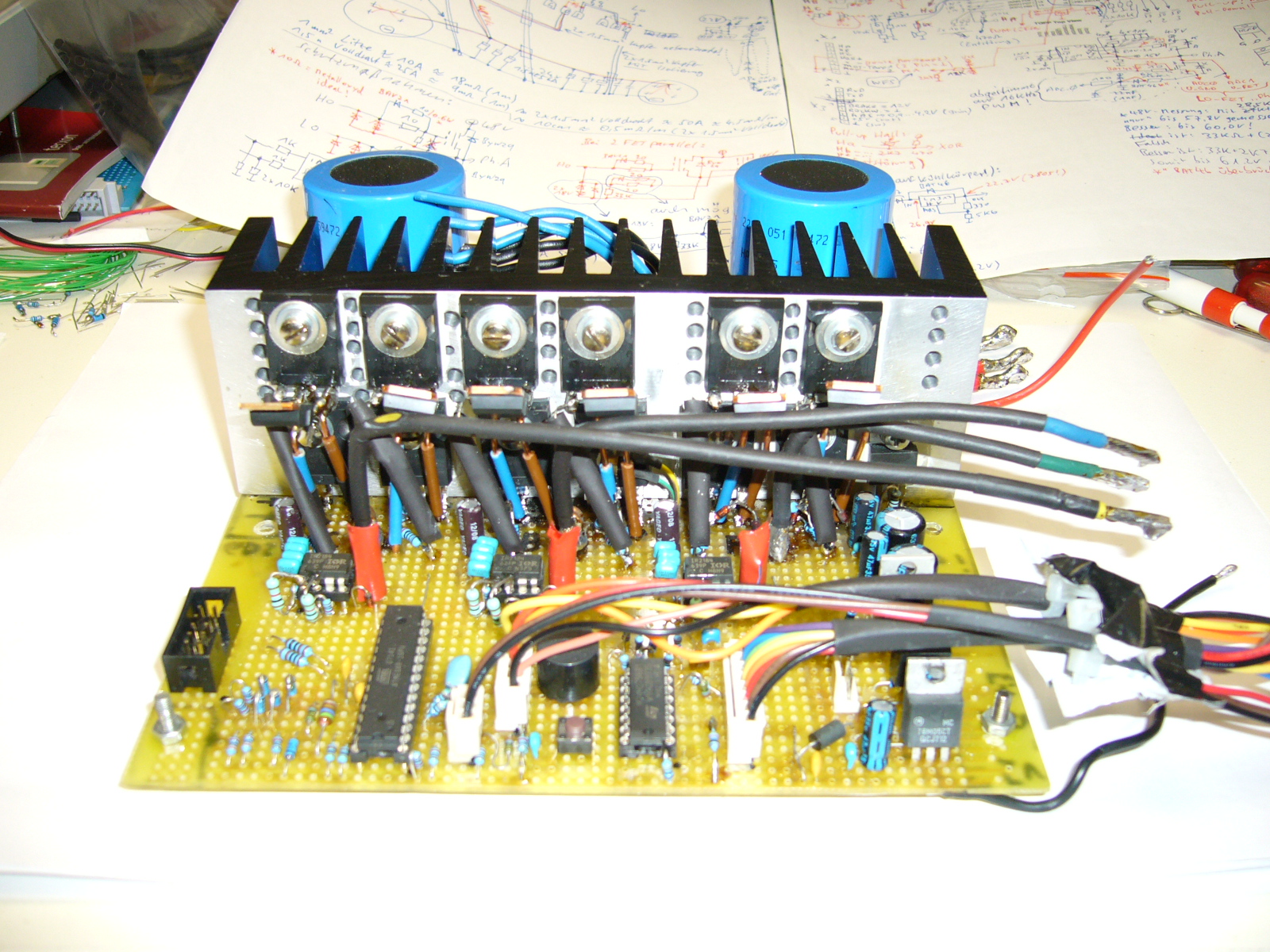

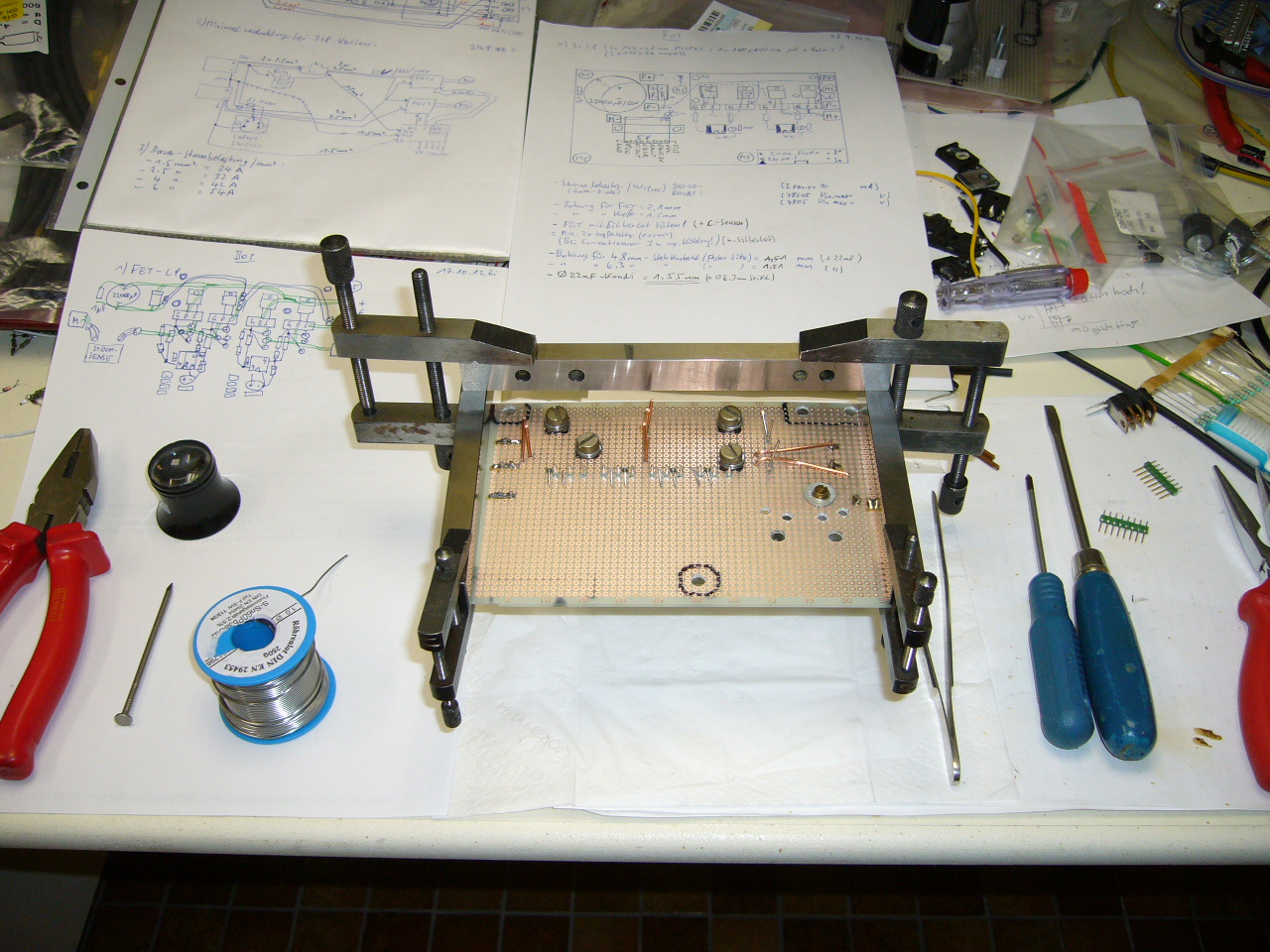

"Platz" für Akku und Elektronik hast Du ja noch genügend. Eine Trennung der Elektronik in drei Einheiten wäre aber schon zu empfehlen.

Etwas Schwierigkeiten sehe ich bei der Verlegung der Kabel zu den Motoren, weil Du ja irgendwie immer "zwischen" den Zahnrädern/Ketten hindurch musst. Nicht dass es Dir mal nach einem Schlagloch den Kabelstrang durch die Ketten durchnudelt. ![]()

Nur eine unbedarfte Frage: Die gegenläufige Montage des Reifenprofils war Absicht? Also keine Vorzugs-Fahrtrichtung? (Hab' mal von einem Landwirt gelernt, dass sich sonst der "Acker" in dem V-Profil verfängt, wenn man die Reifen in die falsche Richtung montiert.)